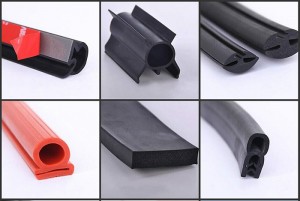

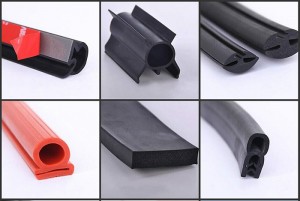

这就是橡胶制品硫化密封件工艺方法,他包含当下很多硫化工艺方式,东晟密封件包含了以下8种橡胶制品硫化密封件工艺方法可供参考哦!

一、传统橡胶制品硫化密封件工艺法

1、影响硫化工艺过程的主要因素:

硫磺用量。其用量越大,硫化速度越快,可以达到的硫化程度也越高。硫磺在橡胶中的溶解度是有限的,过量的硫磺会由胶料表面析出,俗称“喷硫”。为了减少喷硫现象,要求在尽可能低的温度下,或者至少在硫磺的熔点以下加硫。根据橡胶制品硫化密封件的使用要求,硫磺在软质橡胶中的用量一般不超过3%,在半硬质胶中用量一般为20%左右,在硬质胶中的用量可高达40%以上。

硫化温度。若温度高10℃,硫化时间约缩短一半。由于橡胶是不良导热体,制品的硫化进程由于其各部位温度的差异而不同。为了保证比较均匀的硫化程度,厚橡胶制品硫化密封件一般采用逐步升温、低温长时间硫化。

2、硫化时间:

这是硫化工艺的重要环节,时间过短,硫化程度不足(亦称欠硫)。时间过长,硫化程度过高(俗称过硫)。只有适宜的硫化程度(俗称正硫化),才能保证最佳的综合性能。

二、橡胶制品硫化密封件硫化()工艺方法

按硫化条件可分为冷硫化、室温硫化和热硫化三类。

1、冷硫化可用于薄膜制品的硫化,制品在含有2%~5%氯化硫的二硫化碳溶液中浸渍,然后洗净干燥即可。

2、室温硫化时,硫化过程在室温和常压下进行,如使用室温硫化胶浆(混炼胶溶液)进行自行车内胎接头、修补等。

3、热硫化是橡胶制品硫化的主要方法。根据硫化介质及硫化方式的不同,热硫化又可分为直接硫化、间接硫化和混气硫化三种方法。

①直接硫化,将制品直接置入热水或蒸汽介质中硫化。

②间接硫化,制品置于热空气中硫化,此法一般用于某些外观要求严格的制品,如胶鞋等。

③混气硫化,先采用空气硫化,而后再改用直接蒸汽硫化。此法既可以克服蒸汽硫化影响制品外观的缺点,也可以克服由于热空气传热慢,而硫化时间长和易老化的缺点。

三、橡胶制品硫化密封件硫化工艺:

橡胶在未硫化之前,分子之间没有产生交联,因此缺乏良好的物理机械性能,实用价值不大。当橡胶加入硫化剂以后,经热处理或其他方式能使橡胶分子之间产生交联,形成三维网状结构,从而使其性能大大改善,尤其是橡胶的定伸应力、弹性、硬度、拉伸强度等一系列物理机械性能都会大大提高。橡胶大分子在加热下与交联剂硫磺发生化学反应,交联成为立体网状结构的过程。经过硫化后的橡胶称硫化胶。硫化是橡胶加工中的最后一个工序,可以得到定型的具有实用价值的橡胶制品。

广东东晟密封件科技有限公司

广东东晟密封件科技有限公司

四、注压成型橡胶制品硫化密封件硫化工艺:

普通模压与注压最明显的区别在于前者胶料是以冷的状态充入模腔的,而后者则是将胶料加热混合,并在接近硫化温度下注入模腔。因而,在注压过程中,加热模板所提供的热量仅仅只用于维持硫化,它能很快将胶料加热到190℃-220℃。在模压过程中,由加热模板所提供的热量首先要用于预热胶料,由于橡胶的导热性能差,如果制品很厚,热量要传导到制品中心需要较长的时间。采用高温硫化也可在一定程度上缩短操作时间,但往往导致靠近热板的制品边缘出现焦烧。采用注压法硫化,可以缩短成型周期,实现自动化操作,这对大批量生产最为有利。注压还具有以下优点:可以省去半成品准备、起模和制品修边等工序;可以生产出尺寸稳定、物理机械性能优异的高质量产品;减少硫化时间,提高生产效率,减少胶料用量,降低成本,减少废品,提高企业经济效益。

五、注压成型橡胶制品硫化密封件硫化工艺注意事项:

采用合理的螺杆转速、背压,控制适当的注射机温度。一般地,应保持出料口胶温和控制循环温度之差不大于30度为宜。注射机螺杆的用途是在选定的和均匀的温度下为每一循环制备足够量的胶料;它明显地影响着注射机的产量。背压是通过放慢注射缸中出油口的流量而产生的,并对注射机所射出胶料,对注射油缸的推挤作用进行限制。实践中,背压只会稍微增加对胶料的剪切,而不会引起硫化制品物理性能的降低。

喷嘴的设计:

喷嘴连接注射机头和模具,同时对热平衡有一定作用。经过喷嘴的压力损失会经由注射而转换成为热量。胶料绝不允许在这个部位硫化。因此,选择合适的喷嘴直径非常重要,它影响着喷嘴部位的摩擦生热、胶料注射时所需要的压力和充模时间。

合适的模具温度,最佳的硫化条件。在选择好胶料的最佳配合之后,重要的就是注射成型条件与硫化条件的相互配合。注压成型与模压成型相比,由于模具表面、内部温度分布不同,要实现良好的硫化就必须对温度进行高精度控制,使模具表面、内部同时达到最佳硫化条件。高温会增大橡胶的收缩率,但二者关系是线性的,在生产前应有充分的估计。此外,就成型压力而言,高压成型是极为有利的,因为压力与收缩成反比关系。

安全合理的胶料配方设计。对于进行注压硫化成型的胶料,要求其具有以下特性:

胶料的门尼焦烧时间应当尽可能的长,以获得最大的安全性。通常,门尼焦烧时间应比胶料在机筒中的停留时间长2倍。

硫化速度快,通过对不同胶料硫化体系的合理选择,添加合适的促进剂,使胶料在注压硫化时有令人满意的效率。流动性良好,良好的流动性能减少胶料的停留时间,减少注压时间,并提高防焦烧能力。

六、氮气橡胶制品硫化密封件硫化工艺

采用充氮气硫化的主要优点是节能和延长胶囊寿命,可节省蒸汽80%,胶囊使用寿命可延长1倍。轮胎在硫化过程中要消耗大量热能和电能,因此开发和推广节能硫化工艺意义重大。由于氮气分子量小、热容很小,氮气充入轮胎胶囊内腔时,不会吸热而引起温度降低,也不易造成胶囊氧化裂解破坏。

七、氮气橡胶制品硫化密封件硫化的工艺特点

先通高温高压蒸汽,若干分钟后切换通入氮气,利用充氮硫化的“保压变温”工艺硫化至结束。因为最初通入几分钟蒸汽的热量足够保持硫化一条轮胎,理论上只要在完成硫化之前温度不降到150℃以下即可。但是,采用氮气硫化时,首先通入的是高温高压蒸汽,会造成上下胎侧的温差,要消除上下胎侧的硫化温差,必须合理布置硫化介质喷射的位置,改进密封和热工管路系统。硫化用氮气的纯度要求达99.99%,最好达到99.999%,并建议企业自配制氮系统,以降低使用成本。氮气纯度不够,会影响胶囊的使用寿命。

将氮气硫化的“保压变温”硫化原理应用于传统循环过热水硫化工艺的改造,人们又开发出了用高温高压蒸汽加过热水的硫化工艺取代常规的循环过热水硫化工艺。硫化时,先通入高温高压蒸汽,若干分钟后切换通入循环过热水,再过若干分钟后关闭回水阀停止循环,直到利用潜热硫化至结束。采用这种新的加热硫化方法,据理论计算,其能耗仅是传统硫化工艺方法的1/2。

八、变温橡胶制品硫化密封件硫化工艺

变温硫化工艺过程的关键因素

根据成品物理性能试验和生产经验,缩短硫化时间。这在一定程度上减轻了过硫化程度。

采用高温硫化。近年来小型轮胎硫化工艺逐渐向高温硫化方向发展,且考虑后硫化效应,硫化时间短,对减轻过硫和提高硫化程度的均匀性有一定作用。

进行硫化测温,找到制品中的最慢硫化点,以该点为依据来确定硫化时间,效果较前两种好。利用该法可不同程度地提高硫化效率,改善硫化程度的均匀性。但由于实际生产中只考察外温,轮胎各部位的实际温度并不确知,加上并不是每次温度固定不变,因此根据测温计算出的结果与实际硫化的结果有较大误差。

橡胶厚制品硫化过程温度场模拟仿真与预测表明,温度不均匀是造成轮胎外胎硫化程度不均匀的主要因素。橡胶工业普遍认为外温恒定是保证质量的重要条件,从设备上要千方百计地实现恒温。这对非厚橡胶制品来说是正确的,而对轮胎外胎等厚橡胶制品则不然。轮胎在模型中加热硫化,热经由模型传到外胎各部位。橡胶是热的不良导体,温升慢,加热早期外胎各部位存在明显的温度梯度,经过较长时间才能达到平衡。

橡胶制品硫化密封件,橡胶制品硫化,硫化橡胶制品,硫化密封件,东晟密封件

液压密封件|车削密封圈|油缸密封件|广东佛山密封件厂家批发定制 – 爱密特密封件公司 https://amtmf.com/